Die im Werk durchgeführten Behandlungen geben den martensitischen Stählen einen hochwertigen metallurgischen Zustand, der ihre mechanische Verarbeitung ermöglicht.

ES GIBT ZWEI HAUPTLIEFERMÖGLICHKEITEN:

• Den geglühten Zustand

• Den vergüteten Zustand?Jeder dieser Zustände erfordert vom Benutzer eine Reihe angepasster Einrichtungen.

• Der geglühte Zustand: erfordert eine nachträgliche Härtung und Vergütung nach der Bearbeitung; in diesem Fall ist es erforderlich, unvermeidliche Verformungen vorauszusehen, die durch das Härten bewirkt werden, und am Werkstück die Bearbeitungsaufmaße zu lassen, die zur Durchführung einer optimalen Behandlung bezüglich der Struktur des Stahls erforderlich sind. Es ist ebenso wichtig, vor dem Härten auf die Maße der Werkstücke zu achten und Winkel zu vermeiden, um das Risiko eines Risses (einer Lösung mechanischer Spannungen, die oberflächliche oder tiefe offene Mängel an der Oberfläche der Werkstücke verursachen).

• Der vergütete Zustand: ermöglicht, direkt von der im Werk erhaltenen martensitischen Struktur aus zu arbeiten. Seine Verwendung ist auf den Grad des mechanischen Widerstands und der Härte des Materials beschränkt.

In Werkzeugberufen werden die Stahlsorten maximal auf eine Härte von 400 HB vorbehandelt; bei diesem Wert ist die Bearbei- tung noch unter guten Industriebedingungen durchführbar.

Die auf den Datenblättern der Stahlsorten angegebenen technischen Informationen sind allgemeine Informationen; bei besonderem Bedarf wenden Sie sich bitte an uns.

Temperaturen:

0 Grad Kelvin (0k) = -273 Grad Celsius (°C) = -459 Grad Fahrenheit.

0 Grad Celsius = 273 Grad Kelvin = 32 Grad Fahrenheit. Um Grad Celsius in Grad Fahrenheit umzuwandeln, muss man den Wert mit 9/5 multiplizieren und 32 addieren.

Um Grad Fahrenheit in Grad Celsius umzuwandeln, muss man vom Wert 32 abziehen und mit 5/9 multiplizieren.

Druck; Kräfte:

Newton (N); Pascal (Pa); Kraftkilogramm (kgf)

1 Pa = 0,000001 N/mm2 = 0,0000001 kgf/mm2

1 N/mm2 = 1 000 000 Pa = 1 MPa = 0,1 kgf/mm2

1 kgf/mm2 = 9,80 N/mm2 (1 daN/mm2) = 9,80 MPa (10 MPa)

Maße:

Millimeter (mm); Zoll (’’) 1 mm = 0,039370’’

1’’= 25,4 mm

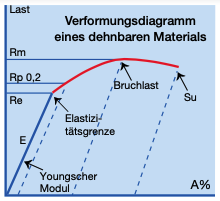

Youngscher Modul: E

Der Elastizitätsmodul ist die zu einer Dehnung von 100 % der Anfangslänge eines Materials notwendige Verformungsbe- schränkung.

Da dieser Fall bei festen Stoffen

nicht eintreten kann, wird der

Elastizitätsmodul E durch die

gerade Steigung der

Verformungskurve definiert, an der diese umkehrbar ist. Die Maßeinheit ist MPa oder N/mm2.

Elastizitätsgrenze: Re

Sie wird durch einen Zugtest an einer Standardprobe festgelegt und gibt die lineare Dehnung eines Materials zwischen seiner umkehrbaren Elastizitätsgrenze und seiner Bruchlast an.

Die Maßeinheit ist MPa oder N/mm2.

Mechanischer Widerstand: Rm

Er wird durch einen Zugtest an einer Standardprobe festgelegt und gibt die Bruchgrenze eines Materials an.

Die Maßeinheit ist MPa oder N/mm2.

Einschnürung: Z %

Die Einschnürung ist das Verhältnis zwischen dem Nennquer- schnitt der Standardprobe und dem des letzten Abschnitts der Probe vor dem Bruch, ausgedrückt in %.

Dehnung: A %

Die Dehnung wird durch einen Zugtest an einer Standardprobe gemessen und gibt die Verformungskapazität eines Materials durch Ausdehnung vor dem Bruch an; das ist das Verhältnis zwischen der Nennlänge und der letzten Länge der Probe vor dem Bruch, ausgedrückt in %.

Poissonzahl: V

Die Poissonzahl kennzeichnet die senkrechte Kontraktion im Verhältnis zur maximalen Druckkraft, die auf ein Material aus- geübt wird; sie hat keine Maßeinheit.

Der Mittelwert für Stähle beträgt 0,3.

Dichte:

Die Dichte ist das Verhältnis zwischen der Volumenmasse eines Körpers zu der reinen Wassers bei 4 °C und zum atmosphäri- schen Druck; sie wird ohne Maßeinheit ausgedrückt.

Ausdehnungskoeffizient:

Der Wärmeausdehnungskoeffizient ist ein Maß, das die Volu- menänderung eines Materials bei 20 °C und sein Volumen bei einer anderen Gebrauchstemperatur (im Allgemeinen zwischen 100 °C und 600 °C) angibt.

Wärmeleitfähigkeit:

Die Wärmeleitfähigkeit ist ein physikalisches Maß, das die von einem Material übertragene Energie in Flächen- und Zeiteinheit festlegt; sie wird in Watt pro Meter und Kelvin ausgedrückt.

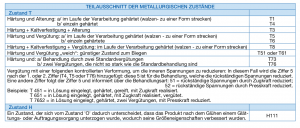

Der metallurgische Zustand von Aluminiumlegierungen wird durch einen großen Druckbuchstaben bestimmt, der seinen Hauptzustand kennzeichnet, in dem es physikalische und mechanische Eigenschaften erwirbt (Wärmebehandlung, mechanische Behandlung, Wärme und mechanische Behandlung); diesem Buchstaben folgen ergänzende Ziffern, um die Zustände nach Bedarf zu unterteilen.

• F = Rohzustand der Warmumformung ohne Garantien der Eigenschaften.

• O = Geglühter Zustand mit optimaler Formungskapazität.

• H = verhärteter Zustand durch Kaltverfestigung.

• T = gehärteter Zustand bei Vergütung (Serie 2000, 6000, 7000).

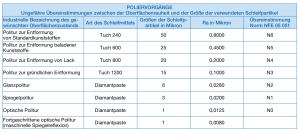

Politur ist ein allgemeiner Begriff, der die Abschlussarbeiten zur Oberflächenbearbeitung einer Stütze umfasst.

Diese Stütze ist im Allgemeinen metallisch (auf Eisen, Kupfer, Aluminiumbasis), kann aber auch mineralisch (Glas) oder synthetisch (Kunststoffe) sein. Die Poliervorgänge sind mehrheitlich mechanisch; sie bestehen darin, einen gleichmäßigen Oberflächenzustand auf einer Materialstütze zu erhalten, der durch Kriterien der Maße, der Rauheit und der visuellen Reflexion definiert ist.

Der Erhalt des endgültigen Oberflächenzustands eines Werkstücks ist mit der Einhaltung einer genauen Umsetzung (Chronologie, Dauer der Sequenzen und Polierrichtung) mit einem abnehmenden Sortiment Schleifmittel und Stützen verbunden. Nachstehende Tabelle gibt die relativen Entsprechungen zwischen den Übereinstimmungen der Normen NFE 05 051 und ISO/ DIS 2632, die industrielle Anwendung des Poliervorgangs, die Rauheit der gewünschten Oberflächenzustände und die durch schnittliche Größe der für den Erhalt des Ra verwendeten Schleifpartikel an.

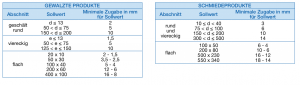

Bearbeitungsaufmaße für Werkzeugstahle:

Die rohgewalzten oder rohgeschmiedeten Produkte weisen im Allgemeinen an der Oberflache eine Entkarbonisierung sowie Ungleichmaßigkeiten und eine Galmeidicke auf, die fur den Gebrauch ungeeignet sind.

Infolgedessen ist es notwendig, eine gleichmaßige Materialschicht pro Seite durch Bearbeitung zu entfernen. Die Normen NFA 45, 103 et NFA 104 legen die Mindestbearbeitungsaufmaße fest, die auf die Sollmaße runder, viereckiger und rechteckiger Abschnitte aufzuschlagen sind. Als Anhaltspunkte finden Sie nachfolgend in der Tabelle einige Werte.

Bemerkung: Wenn die Oberflachenfehler nicht beseitigt werden, konnen ernsthafte Schaden wahrend der Warmebehandlung (Dekarbonisierung, Brandriss, Verformung, Bruch) und nach der Warmebehandlung (verzogerte Bruche bei nicht erkannten Mangeln) auftreten.

Lugand Aciers

85 route de Château Covet 01100 GROISSIAT

+33(0)4.74.81.91.50 | kontakt@lugand-aciers.com

Lugand Aciers est réservé aux professionnels et ne peut proposer ses services et produits aux particuliers. Nous ne pourrons donner suite à leurs demandes.